-

tel:

+86-13222111178 -

email:

info@ntjugao.com

Pourquoi le mode automatique DELEM DA-69S est-il convivial ?

Oct 23, 2025

Dans le domaine des opérations avancées de presse plieuse, le mode automatique DELEM DA-69S se distingue par sa conception conviviale. Que vous soyez un technicien expérimenté ou un nouveau venu dans les presses plieuses, cet article vous présentera les principaux avantages de ce mode et expliquera comment il simplifie les processus de travail des métaux et améliore l'efficacité opérationnelle.

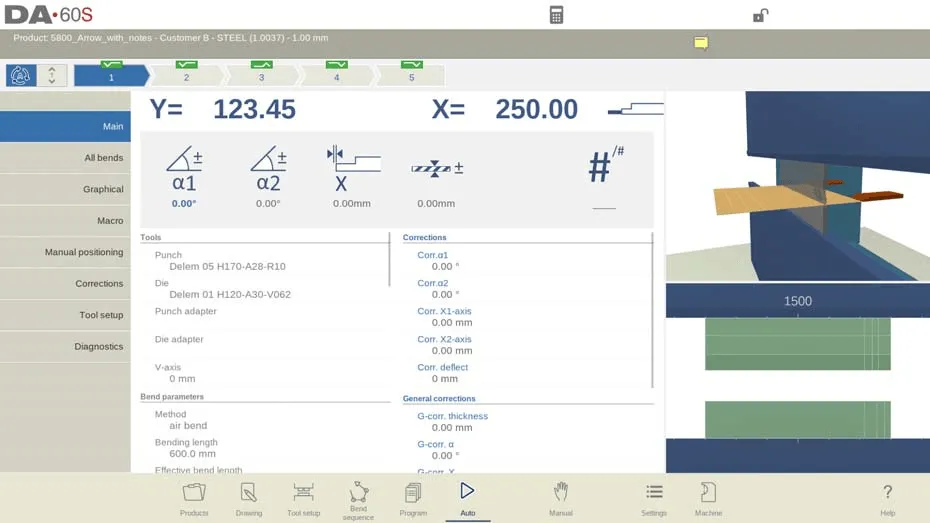

I. Conception d'interface intuitive du mode automatique DELEM DA-69S

La conception de l'interface est essentielle pour améliorer la facilité d'utilisation. Le mode automatique DA-69S simplifie la logique opérationnelle et optimise la présentation des informations, rendant les opérations de pliage complexes plus accessibles.

1. Menu de navigation simplifié

Le menu de navigation du mode automatique DA-69S est rationalisé avec une logique opérationnelle claire :

•

Appuyez sur le bouton 'Auto' pour passer le système de contrôle en mode de production automatique.

•

Appuyez sur la touche 'Start', et le programme exécutera chaque étape de pliage séquentiellement sans intervention manuelle, améliorant considérablement l'efficacité.

•

Lors du changement entre différents produits dans la bibliothèque de produits, le mode automatique peut passer directement à l'état de production sans réglages répétés.

•

Lors de la sélection d'un nouveau programme de pliage, le système affichera un avertissement 'vérifier les outils' pour garantir que le modèle et la position des outils sont précis, évitant les erreurs opérationnelles.

De plus, le haut de l'écran en mode automatique affiche clairement le produit actuellement sélectionné et sa description pour une confirmation rapide. Le sélecteur de pliage en haut montre toutes les étapes de pliage en attente ; appuyer sur une étape sélectionne l'opération cible, et appuyer sur la touche de démarrage lance la production à partir de cette étape, offrant une plus grande flexibilité. Les grandes icônes (boutons en mosaïque) au-dessus du menu facilitent la modification rapide des paramètres fréquemment utilisés, réduisant les étapes opérationnelles.

2. Réglages détaillés des paramètres

Ce mode prend en charge les ajustements fins des paramètres, permettant une personnalisation basée sur différentes exigences de pliage pour garantir la précision du traitement :

•

Corrections d'angle (axes Y1/Y2)

: Des ajustements peuvent être effectués séparément pour les côtés gauche et droit de la machine. Par exemple, si un angle programmé de 90° résulte en un pliage de 92°, il suffit de définir une valeur de correction de -2°. Cette valeur est automatiquement enregistrée pour garantir la cohérence dans les opérations ultérieures.

•

Corrections des axes Y1/Y2

: Applicables à la programmation absolue ou aux processus de fond. Les paramètres de correction sont stockés dans le programme actuellement actif, éliminant le besoin de saisie répétée.

•

Corrections des axes auxiliaires

: Activées en fonction de la tolérance de pliage de l'axe X, ces corrections optimisent la précision du pliage et simplifient les flux de travail.

•

Corrections générales

: Les paramètres universels tels que l'épaisseur, l'angle et les ajustements de l'axe X sont appliqués à toutes les étapes de pliage dans le programme, s'adaptant aux variations des matériaux et aux erreurs de la machine pour garantir une qualité de sortie uniforme.

•

Corrections spécialisées

: Prend en charge la correction de déflexion et la correction de l'axe de support de pièce (PST), répondant aux exigences de précision des tâches de pliage complexes.

•

Paramètres de stock et de répétition

: Les opérateurs peuvent gérer efficacement le compteur de stock et définir des étapes de traitement répétées pour optimiser le rythme de production.

•

Option Mode Étape

: Contrairement au mode automatique continu, le mode étape fait une pause après chaque cycle de pliage, permettant aux opérateurs d'inspecter l'état de la pièce et d'effectuer des ajustements en temps opportun.

3. Modes de visualisation intuitifs pour une exploitation fluide

Les modes de visualisation présentent une disposition conviviale, permettant aux opérateurs de changer rapidement de fonction sans apprendre des opérations complexes, réduisant ainsi le temps de préparation. Lors de la première entrée en mode automatique, le système passe par défaut en vue principale, et les autres modes de visualisation peuvent être sélectionnés sur le côté droit de l'écran. Changer de vue ne modifie pas les données de pliage ni n'interrompt l'état de démarrage. Les fonctions de chaque vue sont les suivantes :

•

Vue principale (Main)

: Affiche à la fois les données numériques et les informations graphiques (si disponibles) pour le pliage. Il prend en charge la programmation directe des paramètres de correction et la commutation entre les vues graphiques/numériques. La position de pliage peut être vérifiée via les fonctions de zoom, de panoramique et de rotation. La vue outil se concentre automatiquement sur l'outil actuellement utilisé, indiquant la station d'outil correcte.

•

Vue tous les plis (All Bends)

: Affiche toutes les données de pliage dans un format tabulaire, avec la possibilité d'afficher ou de masquer le panneau graphique. Les paramètres sont organisés en lignes pour une visualisation par lots facile.

•

Vue graphique (Graphical)

: Fournit une interface graphique plein écran du processus de pliage, prenant en charge le passage en vue 3D pour une observation détaillée. Il permet également d'ajuster l'angle de vue, le rapport de zoom et de vérifier les vues photo des étapes spécifiques.

•

Vue macro (Macro)

: Affiche les valeurs d'axe dans une liste en gros caractères, adaptée aux scénarios où les opérations sont effectuées loin du panneau de contrôle. Il peut surveiller simultanément les positions cibles et réelles de tous les axes.

•

Vue positionnement manuel (Manual Positioning)

: Affiche les valeurs d'axe en grande taille, prenant en charge le contrôle et l'ajustement des positions d'axe à l'aide d'une molette. Appuyer sur la flèche 'indicateur d'enseignement' (située entre la valeur réelle et la valeur programmée) enregistre la valeur d'axe actuelle dans l'étape du programme. Si un terminal manuel externe optionnel est équipé, il permet également le contrôle à distance de la molette pour l'enseignement des axes et des positions de pliage.

•

Vue corrections (Corrections)

: Affiche les valeurs de correction pour toutes les étapes de pliage et prend en charge les ajustements si nécessaire. Lorsqu'une valeur de correction α1 est saisie, le système la copie automatiquement vers α2, maintient la différence entre les deux ou laisse α2 inchangé, selon le paramètre 'Programmation de correction d'angle'. La colonne 'Correction stockée' (affichée lorsque la base de données de correction d'angle est activée) indique la valeur de correction pour chaque pli ; une entrée vide signifie qu'il n'y a pas d'enregistrement dans la base de données, et un symbole '>' indique des valeurs de pliage identiques. Cliquer sur 'Tout à partir des stockées' synchronise toutes les valeurs de correction de pliage dans le programme avec celles de la base de données. De plus, il prend en charge l'ajout d'entrées dans le tableau des tolérances via 'Allongement de pliage' et le calcul des valeurs de correction à partir des angles mesurés (saisir un seul angle mesuré l'applique uniformément, tandis que saisir des valeurs gauche/droite/milieu permet une correction de bombage absolue). Un rapporteur optionnel peut saisir directement les valeurs mesurées, et les valeurs de correction sont mises à jour après un nouveau cycle de pliage.

•

Vue Configuration Outil (Configuration Outil)

: Affiche la configuration d'outil requise pour le programme actuel, permettant l'inspection des propriétés et positions des outils mais pas les modifications. Pour ajuster les outils, quittez le Mode Automatique et accédez au menu 'Configuration Outil'.

•

Vue Diagnostics (Diagnostics)

: Principalement utilisée pour la maintenance, elle surveille l'état de fonctionnement des axes indépendants et l'état des E/S du système de contrôle, fournissant un support de données pour le dépannage.

II. Fonctions Additionnelles pour Améliorer la Précision et la Productivité

Au-delà de la conception de l'interface, le Mode Automatique DA-69S est équipé d'une gamme de fonctions pratiques pour améliorer davantage la précision de traitement et l'efficacité de production.

1. Fonction Notes (Notes)

Les opérateurs peuvent ajouter des notes aux produits ou programmes en Mode Automatique :

•

Les notes peuvent être des descriptions générales ou des détails pour des étapes de pliage spécifiques, et des documents de référence PDF peuvent également être joints.

•

Un 'indicateur de notes' sur l'écran signale la présence de nouvelles notes ; le toucher permet de les visualiser, garantissant que les informations clés sont accessibles à tout moment.

2. Correction de Bumping/Chaining

Prend en charge la définition de paramètres de correction généraux pour les étapes de pliage en bumping ou en chaining. Toucher 'Corr. Bumping' ou 'Corr. Chaining' ouvre une fenêtre séparée pour saisir les valeurs de correction :

•

Lors de la modification de la correction d'angle générale, toutes les valeurs de correction individuelles associées sont automatiquement recalculées, et vice versa.

•

Les axes α1 et α2 peuvent avoir des valeurs de correction indépendantes. Après avoir saisi une valeur de correction pour α1, le système la synchronisera automatiquement vers α2, maintiendra la différence entre les deux, ou laissera α2 inchangé, en fonction du paramètre 'Programmation de correction d'angle'. Pour ajuster α2, opérez directement dans sa fenêtre de correction par butée/chaînage ou modifiez ses valeurs de correction individuelles.

3. Mode Pliage de Test

Ce mode est conçu spécifiquement pour le réglage fin, aidant les opérateurs à optimiser les paramètres avant la production formelle :

•

Lorsqu'il est activé, tous les axes restent en position rétractée après le premier cycle de pliage. Si le support de pièce est activé, l'axe de support maintient son angle actuel.

•

L'axe Y s'arrête au Point Mort Haut (PMH), permettant aux opérateurs de mesurer l'angle de pliage et d'effectuer des corrections. Après la fin des corrections, l'axe de support de pièce reprend son fonctionnement lorsque l'axe Y dépasse la position spécifiée, garantissant la précision dans les pliages suivants.

4. Contrôle d'Atelier & Fonction Liste de Travaux

Simplifie les processus de gestion de production et prend en charge la surveillance multi-lots et le suivi de l'avancement :

•

Lorsque le système est en production de travaux, un 'indicateur de travail' affiche l'état actuel ; le toucher permet de visualiser et gérer les travaux.

•

Lorsqu'il est nécessaire de changer de lots de produits dans la liste des travaux, appuyez sur la touche de fonction 'Activer le produit', et le système passera directement au produit cible.

•

Pendant la production, les opérateurs peuvent mettre à jour le 'nombre de produits mis au rebut' ; le système ajuste automatiquement le 'nombre produit', qui peut également être modifié manuellement. Les opérateurs et les gestionnaires de travaux peuvent ajouter des enregistrements de production ou des notes dans le 'champ de commentaire'.

•

Le statut du travail est divisé en quatre catégories :

◦

Nouveau

: Aucun produit de ce lot n'a encore été produit ;

◦

Incomplet

: La production cible de ce lot n'a pas été atteinte ;

◦

En cours

: Ce lot a été chargé dans la machine et est en production ;

◦

Terminé

: La production de ce lot a été confirmée comme terminée.

•

Un travail reste actif jusqu'à ce qu'un nouveau produit ou travail soit sélectionné dans le 'Mode Produits'. Après le chargement d'un nouveau produit, le travail initial est automatiquement désactivé et doit être resélectionné et redémarré si nécessaire.

III. Questions Fréquemment Posées (FAQ)

1. Comment la fonction Contrôle d'Atelier prend-elle en charge le Mode Automatique DELEM DA-69S ?

La fonction Contrôle d'Atelier permet aux opérateurs de surveiller simultanément plusieurs lots de production, de mettre à jour les quantités de produits en temps réel et de suivre précisément la progression de la production. Cela réduit le travail statistique manuel et améliore davantage l'efficacité opérationnelle et la précision des données du Mode Automatique.

2. Comment calibrer avec précision la presse plieuse lors de l'utilisation du Mode Automatique DA-69S ?

Premièrement, assurez-vous que la presse plieuse est de niveau. Ensuite, utilisez un gabarit numérique pour mesurer l'angle de la matrice de pliage et ajustez les paramètres selon les directives de calibration fournies par le fabricant. Après ajustement, vérifiez le résultat de la calibration pour vous assurer qu'il répond aux exigences de précision de traitement.

3. Quelle est la fréquence de maintenance pour la presse plieuse lorsque le Mode Automatique DA-69S est activé ?

Une maintenance de routine est recommandée toutes les 500 heures de fonctionnement. Cela comprend l'inspection de l'usure des composants clés (tels que les axes et les matrices), le nettoyage des débris de la machine et la lubrification des pièces mobiles pour maintenir des conditions de fonctionnement optimales dans le Mode Automatique.

IV. Conclusion

La grande facilité d'utilisation du Mode Automatique DELEM DA-69S découle de ses deux avantages : 'conception d'interface intuitive + fonctions de précision améliorées'. L'interface simplifie la logique opérationnelle et réduit la courbe d'apprentissage, tandis que les fonctions supplémentaires garantissent la précision et l'efficacité. Les opérateurs débutants et expérimentés peuvent le maîtriser rapidement, rationalisant ainsi le processus de pliage dans l'atelier.

Si vous avez besoin de plus de détails sur le fonctionnement spécifique du Mode Automatique DA-69S ou si vous avez des demandes personnalisées, n'hésitez pas à contacter notre équipe pour obtenir de l'aide. Vous pouvez également consulter davantage de ressources connexes pour optimiser votre plan d'opérations d'usinage des métaux.

Souhaitez-vous que je compile un

Tableau de Référence Rapide des Opérations Essentielles pour le Mode Automatique DELEM DA-69S

? Il affinera les étapes clés du menu de navigation, des paramètres et des modes d'affichage dans un tableau concis, vous permettant de vous y référer et de l'utiliser rapidement lors des opérations sur site.

Articles récents

26 octobre 2016

L'entrepreneur en génie le plus réussi

Oct 24, 2025

Types de processus de pliage des métaux

Oct 21, 2025

Concepts Clés du Cintrage de Tôle

Oct 15, 2025

Étapes pour configurer le mode manuel DELEM DA-53T